怎样延长刀具在金属加工中的使用寿命?

工厂的化学专家们对金属切削液总希望寻求最好的使用效果和最长的使用寿命。实际上,许多因素会影响成品质量、刀具寿命及加工后的废液处理,这些因素正大大影响制造商的工作效率及成品性能。我们已经知道影响工作液性能的一个因素是工作液中溶入盐(水中离子)的浓度,或者说是配液水的硬度。

最近,好富顿国际公司的专家团队致力于研究量化水的硬度对润滑性的影响,并得到了一些惊人的结果。与某些企业的设想相反,他们认为使用低硬度水有利于刀具在攻丝操作中更长的使用寿命。相反,我们认为对某些切削液来说,增加水的硬度,可以提高刀具的使用寿命!此文概述了这一研究成果,并发表在2014年5月的“ the Society of Tribologists & Lubrication Engineers”年刊上。

金属切削液通常是用水稀释来形成乳化液、分散体、真溶液或它们的混合体。加入80%至97%体积比的水分,确保切削液有足够的冷却性能,在制造过程中适当的使用浓度带给用户最佳的应用及最好的经济价值。

金属切削液长期重复使用以减少浪费、降低成本及满足法律法规对油脂的限制。该限制在 the Clean Water Act of 1970中予以说明,这一限制无形地刺激了切削液的使用时间。然而,随着切削液的长时间重复使用,水中的某些污染物影响其特性,从功能上又降低了它们的使用寿命。从而净化水也就应用而生。

反渗透水的崛起

在20世纪70年代早期,很多更稳定的可以在单液槽或中央系统均可使用的长寿命的切削液产生了。然而,当化学家们将切削液的稳定性推得越来越高的水平时,水中的杂质渐渐影响长期甚至数年使用的切削液的特性。这种性能的下降主要是使用中水分蒸发导致溶液中盐富集的结果。所以,配液时纯净水比自来水更受欢迎。

制造商最初用“离子交换”去除水中大部分的阳离子和阴离子净化而得到的去离子水。随着技术的进步,因为反渗透技术跟离子交换技术相比,成本上的优势及膜的再生处理过程中用到更少的有害化学物质上的优势,反渗透净化水比去离子水越来越更受青睐。

在现代制造工业中,使用反渗透净化水比20世纪70年代更普遍。The STLE Metal Working Fluid Education课程提倡用纯净水配液可以延长切削液的使用寿命,但任课老师提醒,在某些应用中,纯净水可能降低刀具的使用寿命。

实际上,现场观察表明,系统中使用纯净水配液,操作中偶尔发现钻头、铰头或攻丝头断裂的现象,当系统的水硬度越来越高时,也就是说在金属的加工过程中,进入加工口的乳液由于油及其它化学物质在工作液中反应而变松。下图将说明这一理论。

水的制备:

好富顿的实验,水是由Audubon Water Co. in Norristown, Pa.,用自来水通过纳离子交换软化器去除了钙、镁、铁离子,再通过反渗透系统处理而制备的。处理前,自来水的硬度在300-600mg/L(用CaCO3表示,以下同)之间,两道工序处理后,水的硬度不足1mg/L,电导率不足20 μS/cm。

以上得到的纯净水通过人工添加CaCl2•6H2O和 MgCl2使水硬度达到1000 mg/L,贮存备用。将此高硬度水用反渗透处理后的纯净水稀释得到350 mg/L和700 mg/L硬度的试验硬水。这些硬水可以在任何实验室用化学试剂CaCl2•6H2O和MgCl2来制备。

切削液:

切削液的选择:1个普通、1个油乳化型切削液、1个精制油的乳化型切削液、2个合成型切削液、1个植物油乳化型切削液,共5个样品。所有的切削液都配成5%(体积比)浓度,也就是说50ml样品加入到950ml水中,用低速搅拌器(100rpm)搅拌均匀,放在21℃的恒温室中,静置4小时。然后发现,普通油的样品在硬水中不稳定,精制油的和植物油的样品可以在800g/L硬水中稳定,而2个合成型的样品可以在1000g/L的硬水中稳定。

金属:

选取四种金属:铸铝ANSI356,这是一种粗铝,形成活性皂、高硅含量(Si 7%,重量比);铝6061,同样形成活性皂,但比ANSI易加工;中低碳钢AISI 1018;铸铁Dura Bar G2,也是易加工的。

加工:

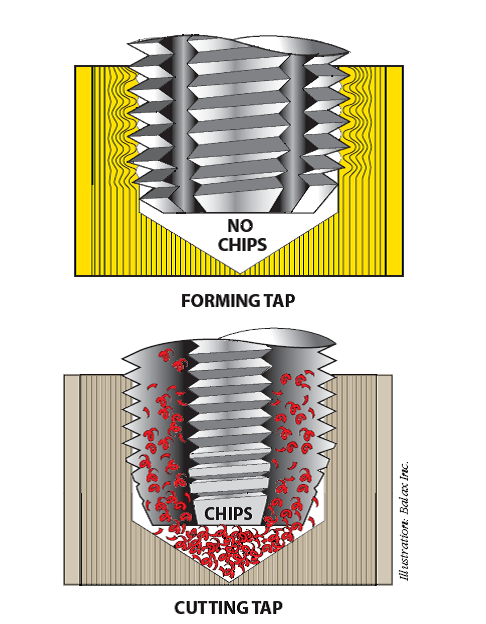

加工方法是:精密钻孔和铰孔来攻丝,所用的丝锥是美国的YMW丝锥,是专用于黑色或有色金属的攻丝,是“挤压丝锥”而不是“切削丝锥”,以前的研究表明,前者比后者可以得到更可靠的数据。因为“切削丝锥”在咬入过程中产生的屑末将影响精度,而“挤压丝锥”在咬入过程中,不产生屑末。丝锥直径为6mm,且工作的转数在400RPM 到900 RPM.之间变化,这取决于加工金属的种类。

通过测量并记录在金属样品中螺孔的平均扭矩来得知刀具的磨损,所用的丝锥来源于德国Microtap GmbH的“LabTap”仪器。平均扭矩用单位Ncm表示,所用的测试金属是专用于“挤压丝锥”钻孔的。

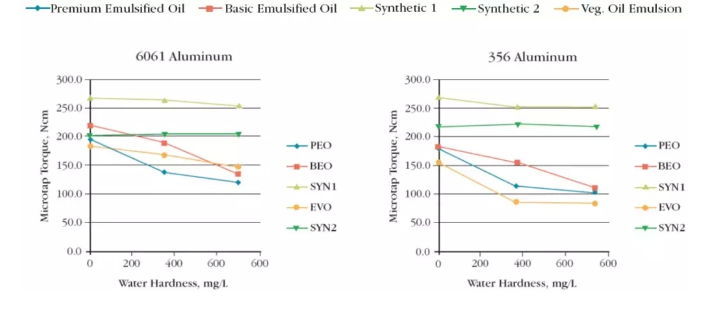

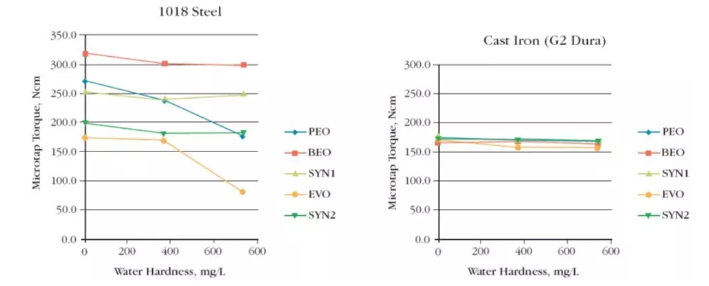

步骤:配液用三种硬度的水:0mg/L、350mg/L、700mg/L硬度的水。每种切削液、每种金属、每种硬度的水攻丝三个孔。钻完每一个孔,将丝锥头移开,用软尼龙刷清掉碎屑片,再用异丙醇清洗,锥头用压缩空气吹干,重新装到丝锥上。下页的四个图中列出了每种金属对不同切削液在各种硬水中扭矩变化结果。

两种铝材,在矿物油和植物油的两种切削液的证实了前面的现场观察的结果,系统中水硬度增加,润滑性随之增强。

对于钢的攻丝结果,精制油和植物油切削液,润滑性随水硬度增加而增强。这可能归功于攻丝1018钢时,钢对润滑性要求高,而普通油的切削液中没有润滑剂成份。

铸铁的攻丝试验中,随水硬度的增加,扭矩的变化很小。

当然,测试是有限的,毕竟只用了五种切削液、四种金属,水的硬度范围也只是在1—700mg/L范围内变化。作者也深知水的高硬度可能带来很多不利影响,如过滤难、清洗性不好,切削中的碎片或切屑可能选择性消耗体系中的某些添加剂,从而可能导致乳液破乳等。

这个实验中,不容忽视当使用很低硬度的水时,泡沫或进入体系中的空气的影响,当然忽视了高硬度水易导致切削液不稳定使浮油的增加及细菌滋生等。

然而,实验验证,对于某种切削液,低硬度水将神奇地降低金属加工中刀具的寿命。

水的消耗速度及水的硬度对长期使用的切削液来说,将影响其特性,所以彻底地理解系统的动力状态及水的性质对切削液的最佳使用是至关重要的。配备工作液的使用者必须仔细根据加工操作方式及切削液特性来选择合适硬度的水,这也是很关键的。

切削液供应商可以帮助制造商评估他们独特的操作调整切削液来最大化工作液的性能。作为全球的切削液供应商,好富顿可以提供全方位的化学品服务,并依据资深的工艺操作经验,帮助客户分析工艺,结合切削液的性能,分析水质并合理建议使用适当硬度的水。

好富顿仍在继续研究并对揭示切削液的最优化特性提供见解、建议及工程服务,帮助制造商优化工作液体系及其工艺和设备的性能。

使用纯净水的利与弊

好处:

易混均匀

更均匀的乳化颗粒度

更高的润湿和渗透性

更少的残留物

减少过滤

少撇油

更好的生物稳定性(抗细菌和抗真菌性)

更好的抗腐蚀性

更低的使用浓度

更少的油污

更好的稳定性

不利:

在某些操作中减少刀具的寿命

更易产生泡沫

空气易进入

攻丝测试结果 值越低丝锥扭矩也越小,这样可以看出改善润滑的多少。

攻丝6061铝材时,图上表明,两个合成型的切削液受水硬度影响少,而精制油和普通油的乳化型,润滑性随水硬度增加而增强。

356铝材和6061铝材的结果相类似。普通油、精制油和植物油的乳化型切削液,润滑性随水硬度增加而增强。

对于ANSI 1018钢来说,与铝的结果有所不同,普通油及两个合成型的润滑性随水硬度增加并没有增强(或扭矩没有下降),而精制油和植物油,润滑性是随水硬度增加而增强的。

攻丝铸铁时,图示结果与其它金属相比,有着完全不同的趁势,随着水硬度的增加,润滑性变化很小。植物油的乳化型切削液润滑性随水硬度增加稍增强,而但扭矩减少的比例与其它金属相比,是大大不同的。

统计结果

“+”表示在攻丝操作中随水硬度增加扭矩下降有显著变化的,“-”代表变化不明显。

铝 钢 铸铁

精制油 + + -

普通油 + - -

植物油 + + -

合成型 - - -

请先 登录后发表评论 ~